精密钣金折弯弯曲工艺中的决定因素有哪些?-中山太阳诚(中国)有限公司-官网

精密钣金折弯弯曲工艺中的决定因素有哪些?

正确的工具和设置使凹凸弯曲的工艺更加高效

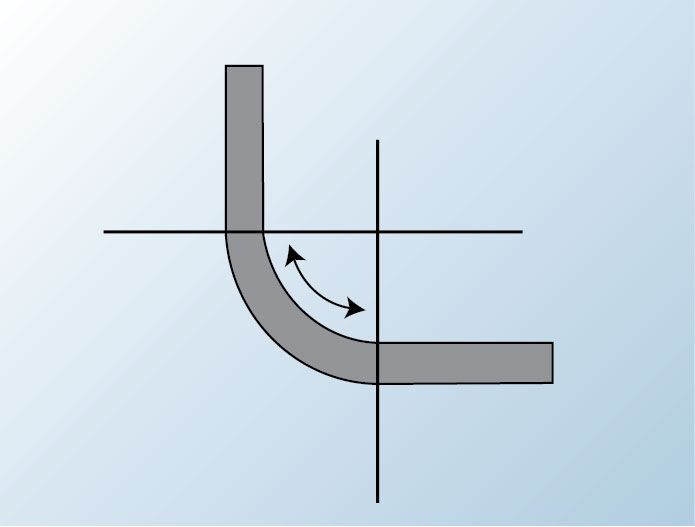

图1

弧长是凸起半径的内表面。插图由ASMA LLC提供。

厚实,高强度板的光滑,宽半径看起来很简单,但实际上形成它不是什么。凹凸弯曲实际上是几十个弯曲,一次由制动冲头撞几度。每条弯曲线都具有进入传统弯曲的所有变量。如果发生错误,它会在整个凸起半径内堆叠,从而为您提供需要重新加工或报废的缺陷件。

大到足以在一次或几次点击中处理这些巨大弯曲的建筑工具通常不具有成本效益,有时它只是不实用; 批次之间所需的吨位和回弹变化太大了。根据弯曲特性,您可以将板材制成板卷。但通常情况下,碰撞高吨位折弯机仍然是最实用,最灵活的选择。

许多操作员使用模板来确保他们将正确的半径和角度撞到一块。这是繁琐的工作,但如果技术人员准备得当并拥有合适的工具,凹凸弯曲可以变得更加可预测和有效。

弧长,半径间距和模宽度

在他的新在线书籍TheArtOf- PressBrake(www.theartofpressbrake.com)中,俄勒冈州塞勒姆的压力制动训练公司ASMA LLC总裁Steve Benson描述了如何计算凹凸弯曲变量。首先确定在半径内表面上测量的弧长(参见图1)。“有很多不同的方法可以计算出这个长度,”Benson写道,“其中一个最简单的方法是:弧长= 6.28×内半径×(弯角互补/ 360)。

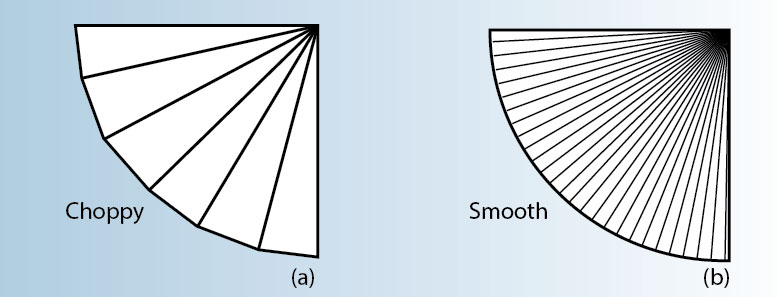

半径间距是用于凸起弯曲角度的凸起(步骤)之间的距离(参见图2)。步数越多,外半径越平滑。对于90度凹凸弯曲处的平滑外半径,您可以选择每次击打时仅将金属撞击2度。这意味着经过45步后,您将创建一个90度的凹凸弯曲(45步×每步2度= 90度)。要获得半径间距,请将步数除以弧长。确定半径间距至关重要。虽然窄间距可以产生极其平滑的外弯曲半径,但它也使操作更耗时且成本更高。

“[狭窄的间距]乘以机器,材料或工具可能发生的任何小错误,”位于伊利诺伊州埃尔金的Ursviken公司总经理Marten Weidgraaf说道。“如果已经弯曲的面部在模具内部,它加剧了一个简单的弯曲计算。这种情况也会对机器必须管理的工具产生抵消力。“

接下来是模具宽度。正如Benson所写,在碰撞过程中,每次碰撞时,冲头下降到模具中只需几度。最佳模头开口是半径间距的两倍。这个狭窄的V形开口允许该部件平放在两个模肩上。理想情况下,如果有合适的工具,模具宽度可控制半径间距。模具越宽,半径间距越宽,凸起弯曲变得越“不稳定”。

如果模具宽度大于半径间距的两倍,则先前形成的部分将稍微下沉到模具开口内。这改变了弯曲特性并且可以使板边缘向后移动靠近后挡板,这可以改变所产生的弯曲角度。

此外,Benson写道,最佳做法是使用足够大的冲头尖端半径,这样它就不会在每个凸起处留下深弯曲线,这反过来会产生更粗糙的外表面。他建议冲头半径超过低碳钢厚度的63%; 如果您使用其他材料(如高强度板),打孔机半径可能会更大,操作员可能会使用几倍于材料厚度的打孔半径(参见“空气弯曲如何变得锋利”,在制造商处可用) .COM)。

最后,您需要确定穿透深度,对于平滑的凹凸弯曲,该深度不应比夹紧点更深,在该位置,冲头牢固地固定材料。“作为测试弯曲的起点,”Benson写道,“穿透深度可以表示为穿透深度=(模具宽度/ 2)+材料厚度 - 0.02。

图2

两条凸起线之间的距离越小,外侧弯曲半径越平滑。插图由ASMA LLC提供。

请注意,Benson将此描述为“测试弯曲的起点”。确定凹凸弯曲的最佳设置,尤其是穿透深度,这是一个反复试验的事情。例如,第一凸起可能需要比第二凸起更多的冲头穿透,并且从那里,冲头深度可以逐步变化,这取决于弯曲的性质,以及材料厚度,硬度和回弹。

在模具宽度和冲头穿透方面,Benson增加了一个关于模具宽度的警告:“注意您的吨位负荷。”尽管只有轻微的冲头穿透,但成型吨位迅速增加,特别是在厚或硬材料中。

具有显着回弹的硬质材料也很复杂。回弹需要过度弯曲,因此撞击2度将要求冲头穿透得更远。到底有多远?再次,它很复杂。如果您的模具宽度较窄,则更改穿孔深度会变得非常敏感。冲头位置的微小变化可以显着改变您的弯曲角度 - 当您一次碰撞几度时,这是一个挑战。

此外,窄的模具宽度通常意味着窄的半径间距和沿凸起弯曲的弧长的多个台阶。序列中的早期误差可能会在数十次颠簸后叠加到显着的角度误差。

弯曲软件已经发展到编程行为不像以前那么复杂的程度。但确定初始变量,包括冲头的穿透深度,仍然可能涉及反复试验。

瑞典韦斯特罗斯市Ursviken Technology AB的技术销售工程师Mikael Linderot说:“批次之间回弹的变化可能太大而不能完全依赖软件。”

现代折弯机可以执行自适应成型,角度测量装置可以校正过程中的变化,但它们最适合标准半径弯曲,不一定是凸起弯曲。每个“凸起”本质上都是一个非常宽的半径弯曲,只有几度互补,并且测量会带来挑战。正如Linderot所解释的那样,根据所使用的具体技术,当弯曲角度在9到25度之间互补时,自适应成形中的测量系统开始工作。“这些设备还需要平面来测量,”他说,并补充道,在弯曲过程中,这是不可能的。

考虑到所有这些挑战,技术人员可以充分利用模板。他们可能需要稍微碰撞,将其与模板进行比较,再碰一点,测量模板,然后再次碰撞,确保不要过度弯曲。他们可能需要转动板以在另一侧形成凸缘或凸起半径。以前弯曲的法兰当然不是很好的测量点,所以在这里它们可能依赖于弯曲线标记。一些制动器发出红外激光,以帮助将冲头与预期的弯曲线对齐。

所有这些工艺,加上大板不易移动的事实,意味着重型凸点弯曲的大部分循环时间包括技术人员在弯道之间所做的一切:移动和测量工件并在必要时进行工艺调整。这就是材料处理和加工策略发挥作用的地方。

零件定位

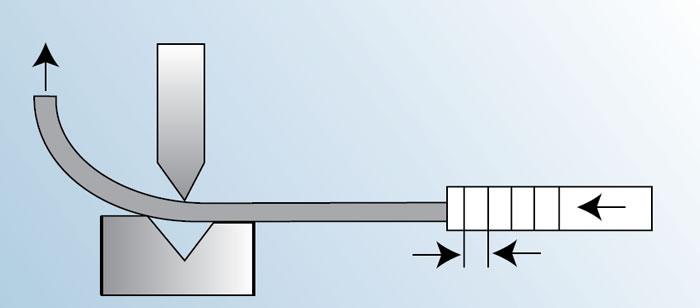

如果可能,技术人员将板推向后挡板,第一个凸起开始朝弧长的前方开始(见图3)。然后,后挡料向前移动每一步,直到最后一次撞击。这使操作员更容易移除零件并为其提供平板边缘以进行测量。

图3

如果可能,从后向前发生凹凸弯曲,后挡料逐渐向前移动。插图由ASMA LLC提供。

当然,操作员不能安全地在制动器后面保持材料稳定。如果一个凸起导致零件轻微移动到后挡料怎么办?这会抛出零件定位,因此当压力表向前移动以进行下一次冲击时,冲头不会碰到应有的位置。在颠簸进展的早期,小的定位误差可以显着地消除最终角度。

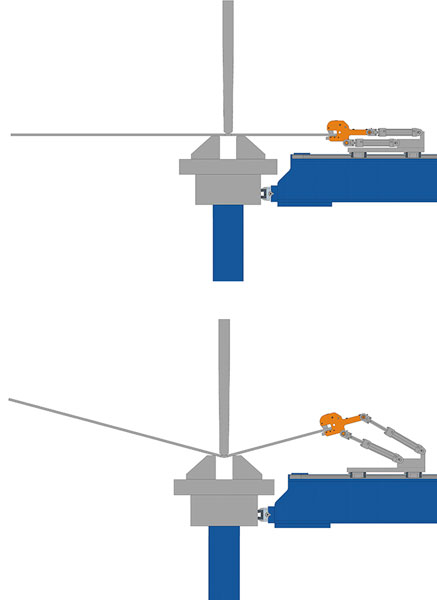

Weidgraaf描述了一种使用专门的后挡料的操作。传统的后挡料指具有垂直止回器和支撑该材料的水平部件。然而,Weidgraaf描述了一个6轴的后挡料指,可以兼作钳子。它本质上是一个带有可对称拇指的后挡指,从上方和下方夹住板,以确保板的位置在整个弯曲过程中保持一致(见图4)。

夹具还有助于定位大型工件。当一块平板进入制动器时,仪表抓住板边缘并将其拉回到编程位置,使操作员的工作变得更加容易和安全。一个技术人员队伍不再需要努力定位大盘子。

变量模具

工具转换还会增加作业之间的时间。说工作需要凸点弯曲,然后是传统的半径空气弯曲。平滑的凸起弯曲将需要窄的模具宽度,而半径弯曲,特别是在厚板中,将需要更宽的开口。可变模具可用于两个弯曲。“可变模具意味着你可以在击中之间改变模具开口,”Linderot说。

类似地,可变模具在碰撞复杂弯曲时可以起作用,例如在零件的一端具有较宽半径而在另一端具有较短半径的那些弯曲。技术人员可以将较短的模具宽度设置为以较小的半径间距进行凸起,然后设置较宽的模具宽度以凸出较宽的半径,这可以平滑地形成,具有较宽的半径间距(即,凸块之间的空间更大)。

高级加冕

另一个变量是偏转。所有的折弯机都在负载下偏转,当你有非常大的工件时它会成为一个大问题。Weidgraaf说:“说你弯腰弯曲,你的误差只有一小部分。” “你会发现,在整个工件形成后,你会有一个弓或扭结。”

现代制动器具有自动加冠补偿系统来控制这种效果。正如Weidgraaf解释的那样,它们比匀场更准确,更有效。某些系统不仅在床的中心具有机械补偿,而且在整个工作空间中以指定的增量进行机械补偿。这种将信息反馈给CNC的技术使技术人员能够沿着极长的弯曲线调整成形 - 这里是千分之几,千分之几(参见图5)。

时间间隔

当您分析大型工件的碰撞操作时,您可能会发现实际的碰撞实际上并不需要那么长时间。需要时间的是弯曲之间发生的一切:移动和运输大型工件进出折弯机。

工件支撑可以提供帮助。这些包括有助于将印版定位在折弯机床上的滚轮,以及随着工件的成型而向上移动的支架( 见图6)。工件支撑可以使操作更加高效,不仅因为它们释放了高架起重机,而且因为它们在每次撞击之后将板保持在形成的位置,准备好操作员用模板检查。

“如果他需要更换它,他可以获得完全相同的弯曲线,”Weidgraaf说。“如果你将一块大块平放下来,将它抬起来并将其放置在完全相同的弯曲线上就变得相当艺术了。”

图4

在整个弯曲循环中,夹具保持板而不会丢失参考点。示出了半径弯曲,但该技术也可用于弯曲弯曲。

图片由Ursviken Inc.提供。

推荐阅读:

相关文章

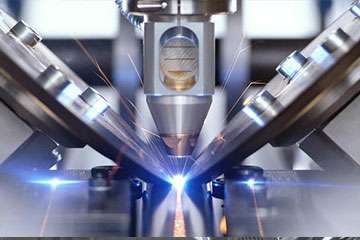

钣金加工中的激光焊接到底是什么?

1. 激光焊接工艺参数功率密度和功率密度是激光加工中最重要的参数之一。由于功率密度高,表面层可在微秒范围内加热至沸点,导致大量汽化。因此,高功率密度有利于材料的去除加工,如钻孔、切割和雕刻。为了降低功...

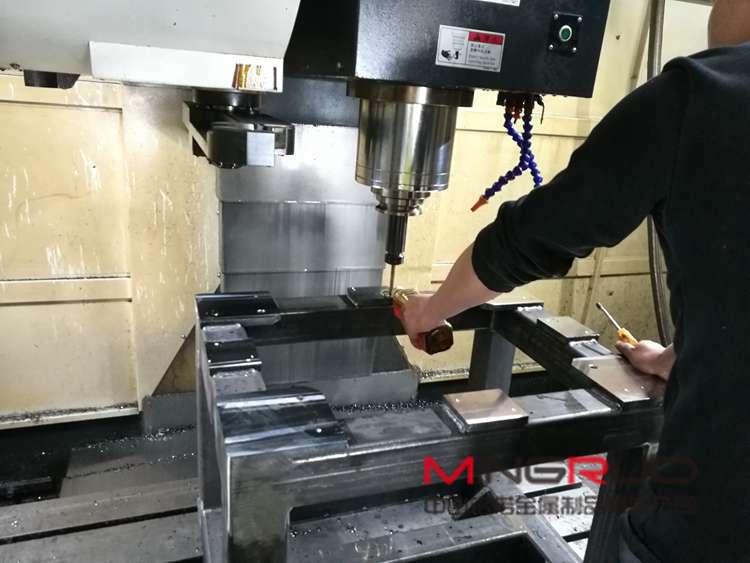

钣金细密机器加工需要注意些什么呢?

一、钣金加工前查抄作业部分是否加润滑油,然后起动和查抄聚散器、制动器是否正常,并将机床空运1-3分钟,有妨碍时禁止操作。二、所有员工进入事件岗亭,准备进行零件加工之前,检查手内的衣饰是否合乎事物的要求...

三种弯曲试验模具,哪种更适合钣金模具加工?

废料测量法输入一定的数据,用相同厚度和材料的废料折弯一次,根据得到的数据调整定位尺寸(增加或减少),或直接修改数据,或输入补偿值(增加或减少),以及最后得到的值和设置的值是一样的。实际需求尺寸-b=残...

精密钣金加工焊接工艺的分别有哪几类?

精密钣金加工连接技术在现代机械制造业中,将两个或多个零件或部件连接在一起,如螺栓连接、铆钉连接、粘接和焊接等。 前两种连接方式为机械连接,可拆卸。 焊接是利用两个物体的原子之间的键来实现连接,形成永久...

推荐三种德国制造的钣金加工利器,效率极高,性能稳定

钣金小电剪:钣金电剪刀是以单相串励电动机作为动力,通过传动机构驱动工作头进行剪切作业的双重绝缘手持式电动工具,具有方便剪切各种形状钢板,重量轻、安全可靠等特点。广泛用于汽车、造船、飞机及修配等部门钣金...

钣金加工压铆和压段差时需要注意什么?

压铆:根据图纸确认铆接件的规格型号,确认所需铆接的方向、位置、数量,确认铆接效果,即是否有露齿、变形、歪斜、偏位、模具压坏等。确认铆接外观合格后,进行推力和扭转试验(型式取样);如果铆接处与方孔切边距...

钣金加工需要知道的操作工序有哪些?

1.剪板:1)审核图纸,根据图纸要求选择相关材料。 2)看尺寸和画线,下料前检查。 3)将工件通过工作台送入剪切机,先将毛刺切掉,然后用卷尺测量画线。 4)通过剪板机的校准灯校准画线。 5)使用踏板控...

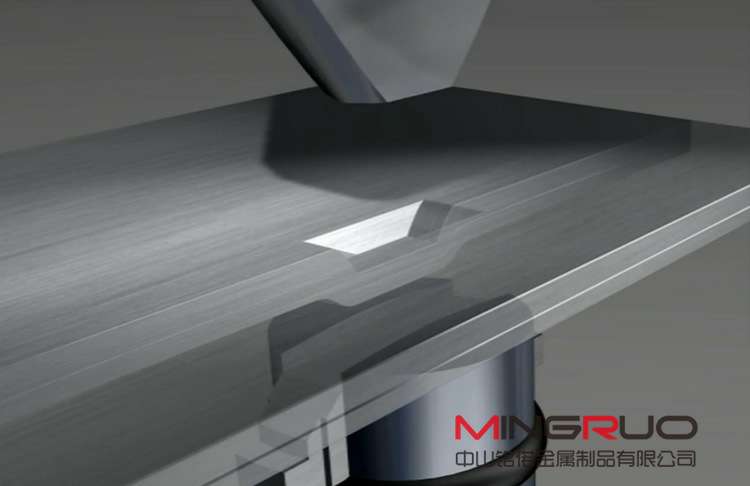

钣金机箱加工模具成型和数控加工哪个成本低

钣金机箱中究竟是数控加工的成本低还是模具成型的成本低呢?如果有量,钣金厂基本上都是开模具的,开模具后,效率高,质量好,而且单价会下降很多。小批量和非标一般都是用数冲加工的,数冲一个小时200RMB以上...

太阳诚(中国)有限公司-官网

太阳诚(中国)有限公司-官网